在全球航空航天领域,材料科学的进步一直是推动技术创新和性能提升的关键因素。随着对更轻、更强、更耐用材料的需求不断增长,热塑性复合材料正逐渐成为实现这些目标的理想选择。

热塑性复合材料的兴起 热塑性复合材料,以其卓越的机械性能和加工便利性,正迅速成为航空航天工业中的新宠。这些材料不仅在性能上与传统的热固性塑料和金属材料相媲美,而且在生产效率和成本效益方面展现出明显优势。

航空航天应用的突出材料 先进热塑性复合材料,如碳纤维增强聚醚醚酮(PEEK)和聚醚酮酮(PEKK),正成为未来航空航天应用的突出材料。这些材料因其轻质、耐高温、高韧性和抗冲击性等特性,正在航空航天制造商、设计师、组件生产商和成型加工商中引发一连串活动。

技术进步与市场动态 随着航空航天用热塑性复合材料的研发工作加快,更多涉及热塑性复合材料的试验正在进行。新公司也在进入市场,从航空航天制造商那里获得供应商资格,并加强现有的供应链。同时,使用热塑性塑料的创新制造方法正在开发、改进和上线。

热塑性复合材料的优势分析 航空航天级热塑性复合材料具有轻质、耐高温的性能,并具有很高的韧性和抗冲击性。这些材料的低吸湿性、优异的耐磨性、耐火焰/烟雾毒性、挥发性化学物质的低排放以及低热循环膨胀系数,使其在航空航天应用中比传统的热固性塑料和金属材料更具优势。尽管热固性塑料的供应链更加完善,但最近的技术和工艺发展正在改善热塑性材料的竞争格局。

热塑性复合材料的未来展望 随着航空航天工业对高性能材料需求的不断增长,热塑性复合材料的设计和制造技术也在不断进步。这些材料不仅在结构部件的应用上展现出巨大潜力,而且在生产加工方面也提供了前所未有的精确度和效率。

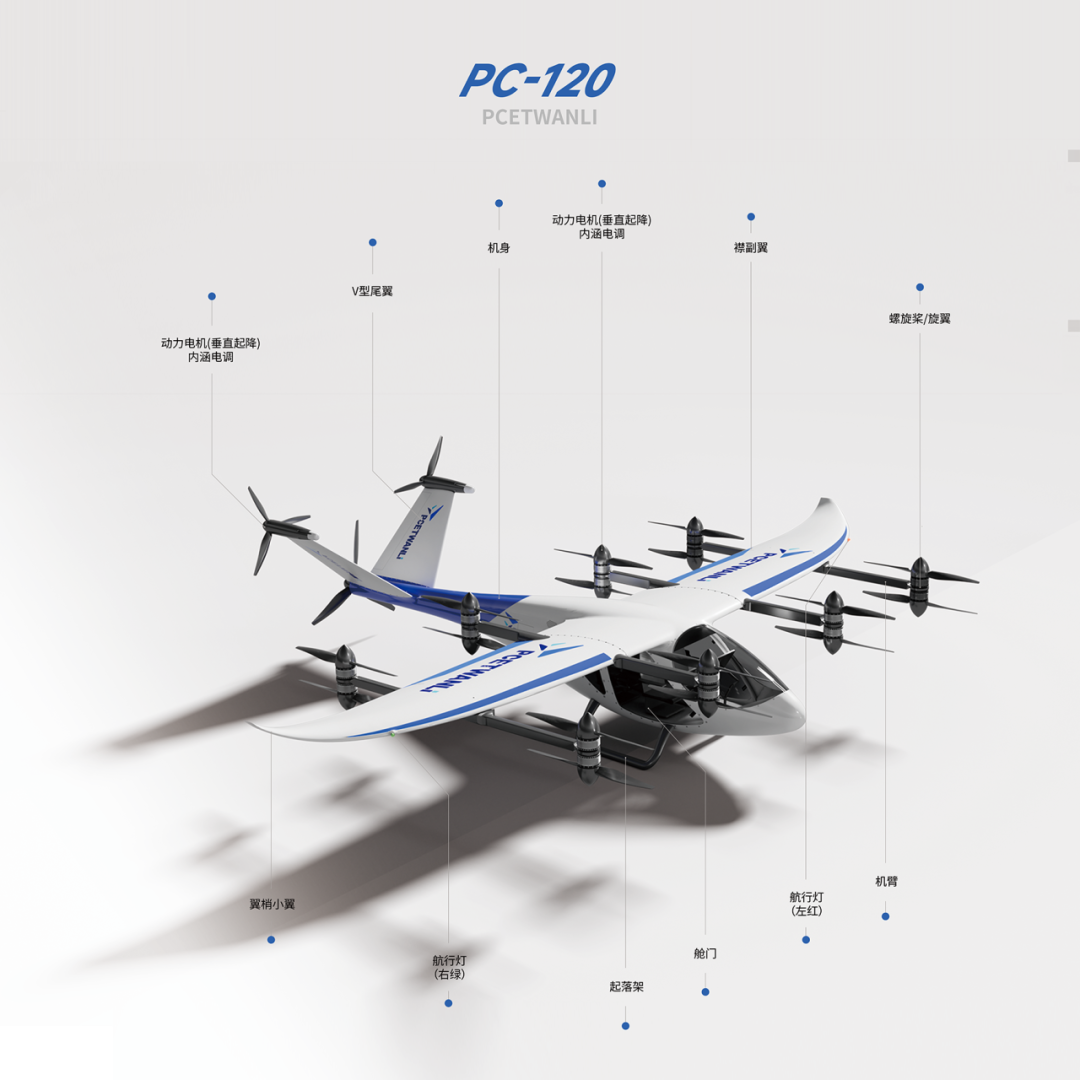

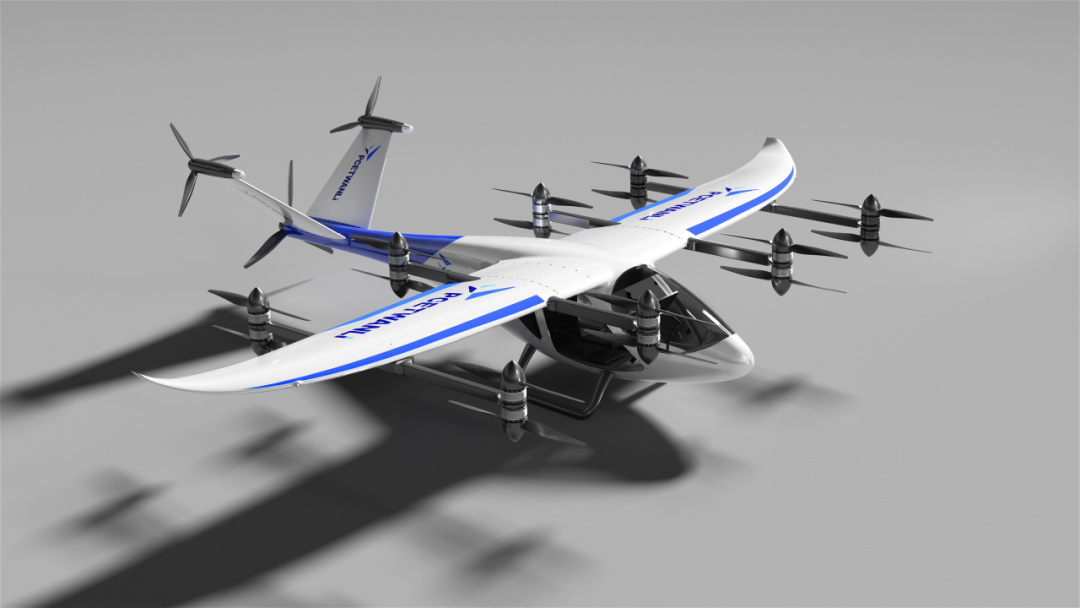

新一代航空航天级复合材料设计 热塑性复合材料为下一代飞机的设计者提供了一个扩展的材料工具箱,使飞机设计更具创造性和灵活性。它们可以形成复杂的轮廓和形状,使飞机可以被塑造,而不是机械加工。目前,热塑性复合材料用于夹子和支架等半结构部件,但用于机身面板、机翼箱和纵梁等主要结构部件正在试验中。

生产加工的精确格式化 生产热塑性部件的主要制造方法包括自动纤维铺放/自动铺带(AFP/ATL)、连续压缩成型、不连续压缩成型和自动压制/热成型。每种方法都是为某些类型的航空航天部件而设计的,并且需要为此目的定制的预浸料。精密格式化程序可以提供转换材料的精确水平,从而为航空航天制造商节省时间和成本。

原文始发于微信公众号(华特天维复合材料):热塑性复合材料:航空航天设计的新维度